Le développement à évolué vers un système très intégré reprenant le principe testé ci dessus.

La turbine primaire va être usinée dans une plaque de PVC de 5 mm d'épaisseur selon une forme particulière mettant en application toute les fonctionnalités

de la turbine centrifuge étudier et décrites dans la page correspondante.

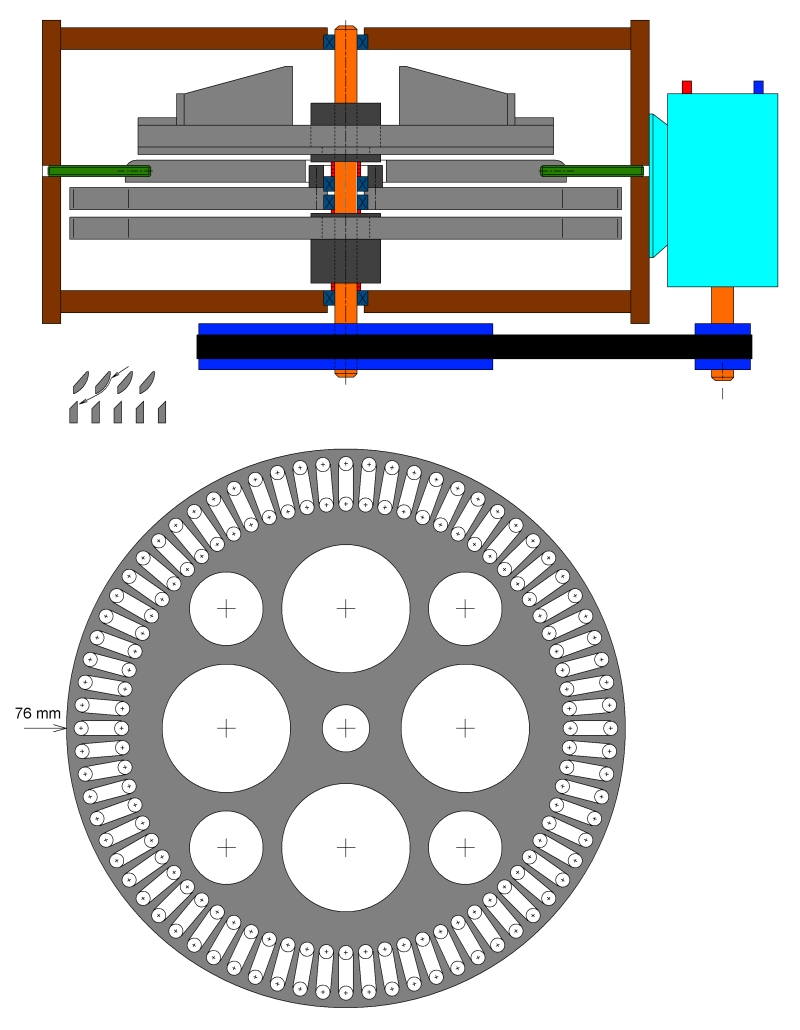

Les disques à usiner sont décrit par les dessins ci dessous. Tout d'abord une vue du disque centrale usiné dans du PVC de 5 mm d'épaisseur.

Puis une vue du disque inférieur et de la collerette supérieure.

Le disque inférieur fini de diriger le flux issue du compresseur vers le plateau amplificateur et orienteur intermédiaire.

La collerette supérieure va faire le blocage du flux afin qu'il ne ressorte pas lords de la surcompression centrifuge.

Un habile usinage du plateau central va permettre d'obtenir la synthèse technique voulu pour créer tous les phénomènes aérodynamiques recherchés.

Une fois les différentes strates de la turbine assemblées, nous obtenons une galette compact,

munie de tous les éléments nécessaires et suffisants pour remplir la fonction.

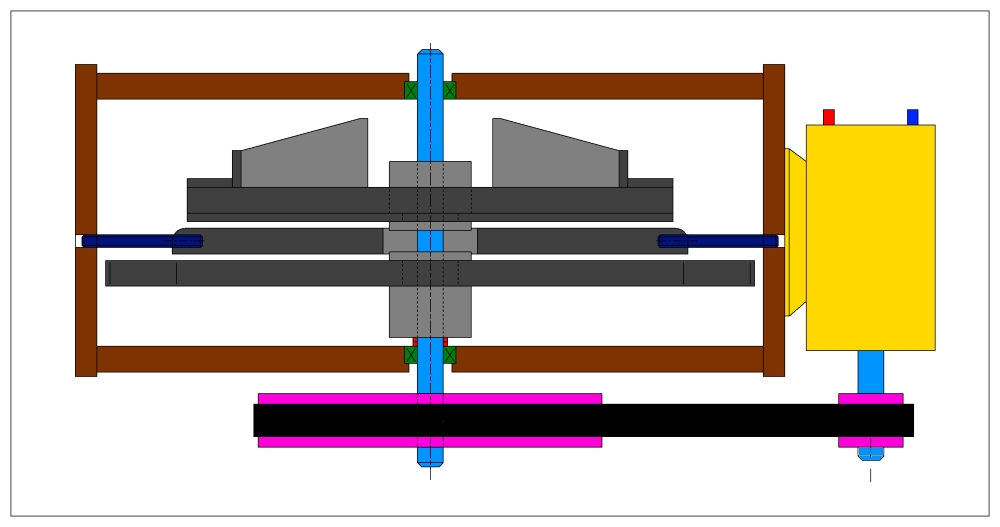

L'aspect global du concept va prendre la forme désiner ci dessou, composé de la turbine primaire ou compresseur,

suivit du profil orienteur amplificateur, du rotor de pales libres sur-accélératrice, et du rotor terminale de récupération du couple.

Cliquez sur l'image pour obtenir l'originale.

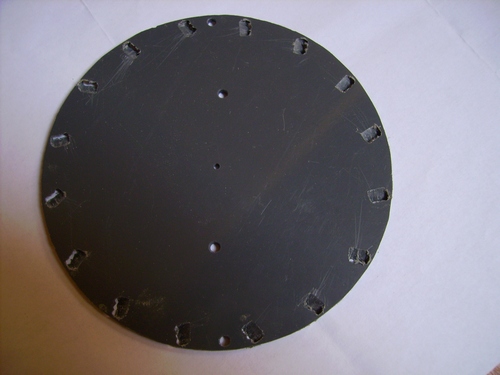

Voici le gabari de perçage des trous, posé sur la plaque de PVC qui va devenir la turbine.

La turbine centrale est réalisée l'usinage à été long

les outils que je possède ne sont pas parfaitement adapter au besoin.

Cela se résume à une Dremel munie de fraises de petite taille.

La finissions c'est faite à la lime et au papier de verre.

L'objectif est d'avoir une finesse de finition correcte,

afin que l'air circule dans les alvéoles sans créer de turbulences.

La plaque de fond est fini au niveau des buses de sorties d'air

elles ont l'orientation correcte de 30°, ainsi le flux d'air va être projeté sur le plateau amplificateur avec l'angulation exacte.

La suite des usinages passera par l'ajout d'un guide d'axe qui prendra place sur la plaque de fond au centre de la turbine centrale,

Le disque amplificateur avec son bord arrondi et ces trois points d'encrages. je rappel qu'il aura la triple fonction de guider,

orienter, et amplifier le flux par effet Venturi. Trois bras de fixation entre le châssis et le plateau vont maintenir ce dernier,

il est percé d'un large trou en son centre.

La turbine à gagner son disque d'étanchéité périphérique il ne lui manque que les pales.

Le paliers haut et bas sont commencés, les roulements sont implantés.

les bras de liaison vers les pieds sont en cours de réalisation.

Les supports de châssis montés sur un socle d'ébauche retiré ensuite.

L'ampli muni des ces trois support de fixation sur les tiges filetées,

et la turbine en premier assemblage afin de localiser les défauts d'encombrements.

La collerette en pvc couleur crème va servir de fixation des capteurs optiques de mesure de vitesse des deux turbines réceptrices à venir.

La première mesure consistera en un relevé de la vitesse différentielle turbine primaire / turbine d'accélération / turbine terminale.

La turbine accélératrice est découpée tout comme la turbine terminale les roulements sont intégrés, le perçage des alvéoles va débuter.

Les rotors (accélérateur et terminal) sont percés près pour être usinés. J'ai trouvé une poulie de courroie cranté,

pile poil aux bonnes cotes, elle est maintenant montée, c'est prématuré certes mais c'est toujours pour vérifier les encombrements.

Le compresseur à du être modifié car les pales que j'ai prévu ne pouvaient pas être implantées,

trop difficile à coller précisément, le rotor n'aurais pas été équilibré cela aurait induit trop de vibrations.

L'option d'utiliser un ventilateur des plus courants ayant le bon diamètre c'est donc imposé.

L'aspect global de la turbine se précise les différentes pièces sont définies au niveau design

Les schémas de fabrications vont être émis, avec les cotes définitives. Le concept à fini par se simplifier pour donner place à un emboitement simple et logique de différents éléments.

L'amplificateur est lié au châssis, l'axe central le traversant. Ainsi dans cette première version le compresseur est lié au rotor terminal,

et à l'axe sur lequel est implanté une poulie de transmission. Deux roulements haut et bas sont fixés sur le châssis, ils assurent le maintient de l'ensemble de la turbine dans l'espace.

La rigidité de l'ensemble garantira de très faibles vibrations en fonctionnement, une rigidité globale accru, donc une fiabilité optimale.

La génératrice implantée à l'extérieur de l'enceinte de la turbine, va récupérer le mouvement de rotation. Elle aura deux rôles distincts,

1- Le démarrage de la turbine pour l'amener jusqu'à la vitesse critique.

2- La turbine parvenue à la vitesse critique la génératrice va récupérer le couple excédentaire et produire du courant.

Le schéma du dessous représente la turbine avec un étage supplémentaire.

Un rotor est intercalé entre l'amplificateur et le rotor terminal.

Sa fonction est de récupérer le flux amplifier en volume issue du disque statique orienteur amplificateur,

le flux choque les pales de se rotor intermédiaire totalement libre en rotation,

il va donc accélérer sous l'action combiné de la vitesse du flux additionné de sa vitesse d'éjection propre et de la vitesse de rotation du rotor,

puis l'amplification en volume du flux grâce à l'ampli. La forme des pales de ce rotor est adaptée afin que le flux soit à la fois moteur,

mais également réacheminé par la forme arrondi des pales. En sortie le flux va avoir une vélocité encore augmenter,

il va finir sa trajectoire sur les pales du rotor terminal, lui-même relier au compresseur primaire.

Le schéma nu avec les légnedes pour ne perdre le lecteur.

J'ai rassemblé l'ensemble de dessins dont j'ai eu besoin, pour faire les différentes pièces de la machine,

sur ce document.